Industrija baterija i drugi hemijski materijali koriste mlin s fluidiziranim slojem

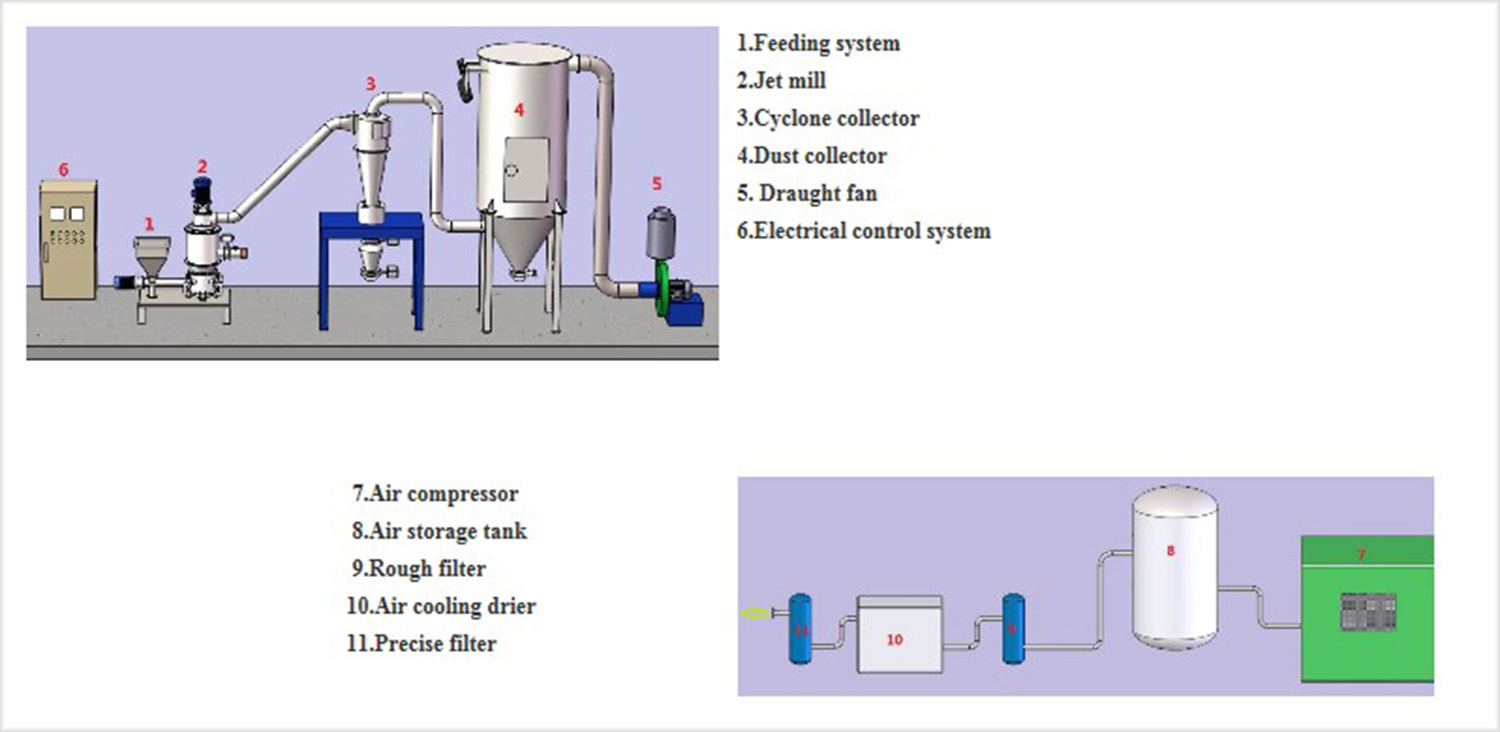

Pneumatski mlin s fluidiziranim slojem je oprema koja se koristi za drobljenje suhih materijala u superfini prah, s osnovnom strukturom kako slijedi:

Proizvod je pulverizator s fluidiziranim slojem i komprimiranim zrakom kao medijem za drobljenje. Tijelo mlina je podijeljeno u 3 dijela, i to područje drobljenja, područje prijenosa i područje sortiranja. Područje sortiranja je opremljeno kotačem za sortiranje, a brzina se može podešavati pretvaračem. Prostor za drobljenje sastoji se od mlaznice za drobljenje, dovodnog uređaja itd. Prstenasti disk za dovod sirovine izvan spremnika za drobljenje povezan je s mlaznicom za drobljenje.

Materijal ulazi u prostoriju za drobljenje kroz dodavač materijala. Kompresovani vazduh se ubrizgava u prostoriju za drobljenje velikom brzinom kroz četiri specijalno opremljene mlaznice za drobljenje. Materijal dobija ubrzanje u ultrazvučnom mlaznom toku i više puta udara i sudara se u centralnoj konvergentnoj tački prostorije za drobljenje dok se ne zdrobi. Zdrobljeni materijal ulazi u prostoriju za sortiranje uzlaznim tokom. Budući da se kotači za sortiranje okreću velikom brzinom, kada se materijal podiže, čestice su pod centrifugalnom silom koju stvaraju rotori za sortiranje, kao i centripetalnom silom stvorenom viskoznošću protoka zraka. Kada su čestice pod centrifugalnom silom većom od centripetalne sile, grube čestice većeg prečnika od potrebnog prečnika čestica za sortiranje neće ući u unutrašnju komoru točka za sortiranje i vratiće se u prostoriju za drobljenje da bi se zdrobile. Fine čestice koje odgovaraju prečniku potrebnog prečnika čestica za sortiranje ući će u točak za sortiranje i tokom protoka zraka te će se sakupiti u kolektoru. Filtrirani vazduh se ispušta iz usisnika vazduha nakon tretmana filter vrećom.

Pneumatski pulverizator se sastoji od kompresora za vazduh, uklanjača ulja, rezervoara za gas, liofilizatora, filtera za vazduh, pneumatskog pulverizatora sa fluidiziranim slojem, ciklonskog separatora, kolektora, usisnika vazduha i drugih elemenata.

Detaljna izložba

Keramičko lijepljenje i PU obloga u svim brusnim dijelovima koji dolaze u kontakt s proizvodima kako bi se spriječilo unošenje otpadnog željeza, što može dovesti do neispravnog učinka krajnjih proizvoda.

1. Precizni keramički premazi, 100% eliminišu zagađenje željezom iz procesa klasifikacije materijala kako bi se osigurala čistoća proizvoda. Posebno su pogodni za zahtjeve sadržaja željeza u elektronskim materijalima, kao što su kobalt visoko kiseli, litijum manganova kiselina, litijum željezo fosfat, ternarni materijal, litijum karbonat i kiseli litijum nikl i kobalt itd. materijal za katode baterija.

2. Nema porasta temperature: Temperatura se neće povećavati dok se materijali usitnjavaju pod radnim uslovima pneumatske ekspanzije, a temperatura u šupljini mlina se održava normalnom.

3. Izdržljivost: Primjenjuje se na materijale s Mohsovom tvrdoćom ispod 9. stupnja, budući da efekt mljevenja uključuje samo udar i sudar među zrnima, a ne sudar sa zidom.

4. Energetski efikasno: Ušteda 30%-40% u poređenju sa drugim pneumatskim pulverizatorima na vazduh.

5. Inertni plin se može koristiti kao medij za mljevenje zapaljivih i eksplozivnih materijala.

6. Cijeli sistem je zdrobljen, prašina je niska, buka je niska, proizvodni proces je čist i zaštita okoliša je zagarantovana.

7. Sistem usvaja inteligentno upravljanje putem ekrana osjetljivog na dodir, jednostavno rukovanje i preciznu kontrolu.

8.Kompaktna strukturaKomora glavne mašine čini zatvoreni krug za drobljenje.

Dijagram toka je standardna obrada glodanjem i može se prilagoditi kupcima.

| model | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Radni pritisak (MPa) | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 |

| Potrošnja zraka (m3/min) | 2 | 3 | 6 | 10 | 20 | 40 |

| Prečnik dovedenog materijala (mreža) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Finoća drobljenja (d)97μm) | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 |

| Kapacitet (kg/h) | 0,5~15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Instalirana snaga (kw) | 20 | 40 | 57 | 88 | 176 | 349 |

| Materijal | Tip | Prečnik unesenih čestica | Prečnik ispuštenih čestica | Izlaz(kg/h) | Potrošnja zraka (m3/min) |

| Cerijum oksid | QDF300 | 400 (mreža) | d974,69 μm | 30 | 6 |

| Usporivač plamena | QDF300 | 400 (mreža) | d978,04 μm | 10 | 6 |

| Hrom | QDF300 | 150 (mreža) | d974,50 μm | 25 | 6 |

| Fofilit | QDF300 | 150 (mreža) | d977,30 μm | 80 | 6 |

| Spinel | QDF300 | 300 (mreža) | d974,78 μm | 25 | 6 |

| Talk | QDF400 | 325 (mreža) | d9710μm | 180 | 10 |

| Talk | QDF600 | 325 (mreža) | d9710μm | 500 | 20 |

| Talk | QDF800 | 325 (mreža) | d9710μm | 1200 | 40 |

| Talk | QDF800 | 325 (mreža) | d974,8 μm | 260 | 40 |

| Kalcij | QDF400 | 325 (mreža) | d502,50 μm | 116 | 10 |

| Kalcij | QDF600 | 325 (mreža) | d502,50 μm | 260 | 20 |

| Magnezij | QDF400 | 325 (mreža) | d502,04 μm | 160 | 10 |

| Alumina | QDF400 | 150 (mreža) | d972,07 μm | 30 | 10 |

| Moć bisera | QDF400 | 300 (mreža) | d976,10 μm | 145 | 10 |

| Kvarc | QDF400 | 200 (mreža) | d503,19 μm | 60 | 10 |

| Barit | QDF400 | 325 (mreža) | d501,45 μm | 180 | 10 |

| Sredstvo za pjenjenje | QDF400 | d5011,52 μm | d501,70 μm | 61 | 10 |

| Kaolin iz tla | QDF600 | 400 (mreža) | d502,02 μm | 135 | 20 |

| Litijum | QDF400 | 200 (mreža) | d501,30 μm | 60 | 10 |

| Kirara | QDF600 | 400 (mreža) | d503,34 μm | 180 | 20 |

| PBDE | QDF400 | 325 (mreža) | d973,50 μm | 150 | 10 |

| AGR | QDF400 | 500 (mreža) | d973,65 μm | 250 | 10 |

| Grafit | QDF600 | d503,87 μm | d501,19 μm | 700 | 20 |

| Grafit | QDF600 | d503,87 μm | d501,00 μm | 390 | 20 |

| Grafit | QDF600 | d503,87 μm | d500,79 μm | 290 | 20 |

| Grafit | QDF600 | d503,87 μm | d500,66 μm | 90 | 20 |

| Konkavno-konveksno | QDF800 | 300 (mreža) | d9710μm | 1000 | 40 |

| Crni silikon | QDF800 | 60 (mreža) | 400 (mreža) | 1000 | 40 |