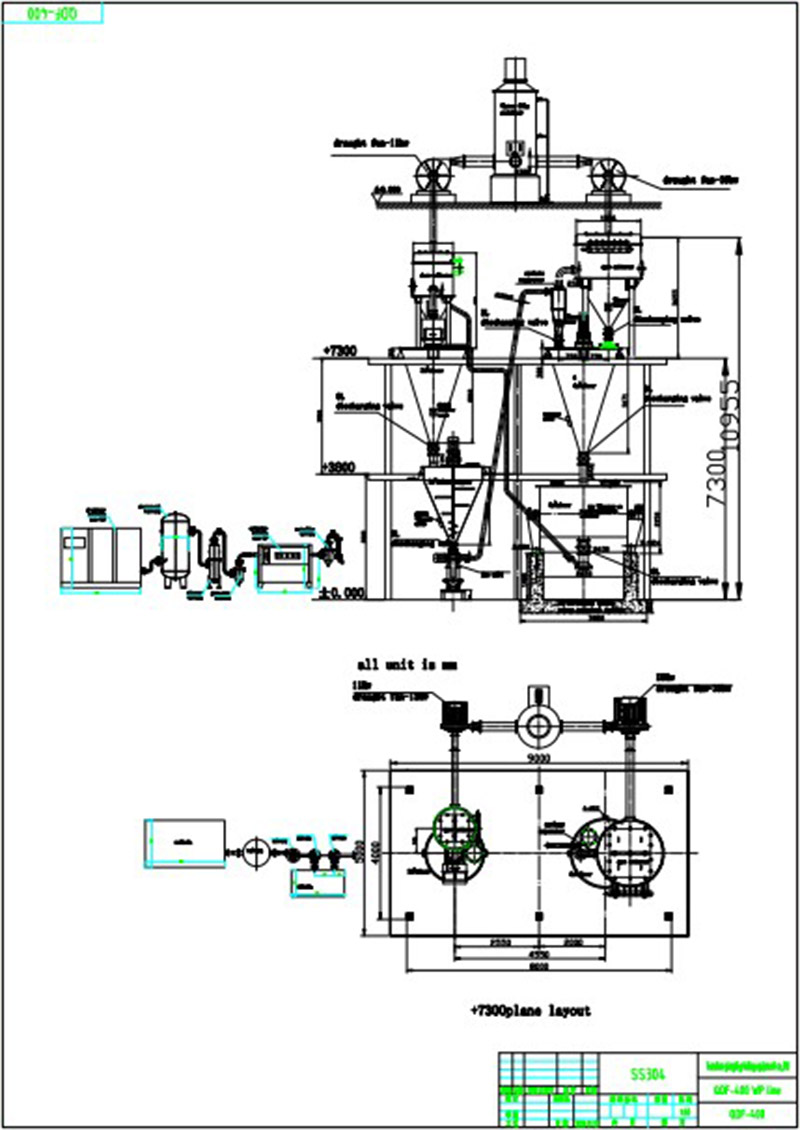

QDF-400 WP Kontinuirani proizvodni sistem mlaznog mlina za 400 kg

Najpopularnija WP linija u Pakistanu - QDF-400 sistem kontinuirane proizvodnje kao što je prikazano u nastavku: dijagram toka i fotografija

Prvo, sirovina se ubacuje iz dodavača -- materijal se prenosi na prva 3 m3mikser za prethodno miješanje, a sakupljač prašine će sakupljati prašinu tokom procesa hranjenja, zatim 3m3Lijevak skladišti miješani materijal, a zatim ulazi u mlin za mljevenje, veličina izlaznih čestica može se podesiti podešavanjem različitih brzina rotacije klasifikatora. Nakon mljevenja, materijal će se prenijeti u ciklon putem centripetalne sile ventilatora i sakupljača prašine na vrhu prva 4 m.3mikser, a zatim prebacite u drugi 4m3Horizontalni trakasti mikser za miješanje prije pakovanja ili prenosa u WDG sistem.

1. Proces mljevenja primjenjuje princip rada mlaznog mlina s fluidiziranim slojem s visokom efikasnošću, a raspodjela veličine čestica je ujednačena.

2. Proces hranjenja se odvija transportom zraka pod negativnim pritiskom, a dodaje se ispušivač kako bi se spriječilo stvaranje prašine.

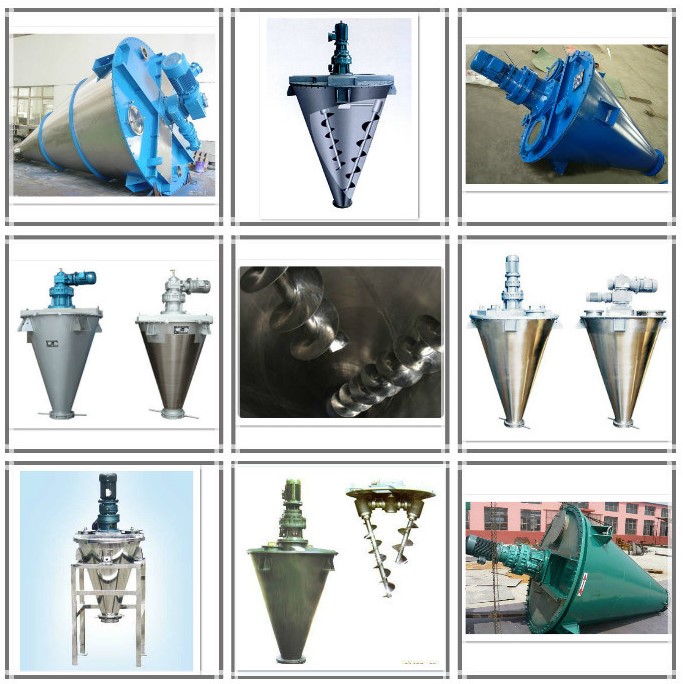

3. I prvi i posljednji proces miješanja primjenjuju dvostruke pužne miksere ili horizontalni spiralni trakasti mikser koji osigurava dovoljno i simetrično miješanje.

4. Izlaz za proizvod se može direktno povezati sa mašinom za automatsko pakovanje.

5. Cijeli sistem se kontroliše daljinskim PLC upravljačem. Praktično rukovanje i održavanje, automatski rad opreme.

6. Niska potrošnja energije: može uštedjeti 30%~40% energije u poređenju s drugim pneumatskim pulverizatorima na zrak.

7. Primjenjivo je za drobljenje materijala s visokim omjerom miješanja koji se teško drobe i viskoznih materijala.

Sistem za dovod zraka - kompresor zraka, odstranjivač ulja, rezervoar za zrak, liofilizator zraka, precizni filter.

Radni princip

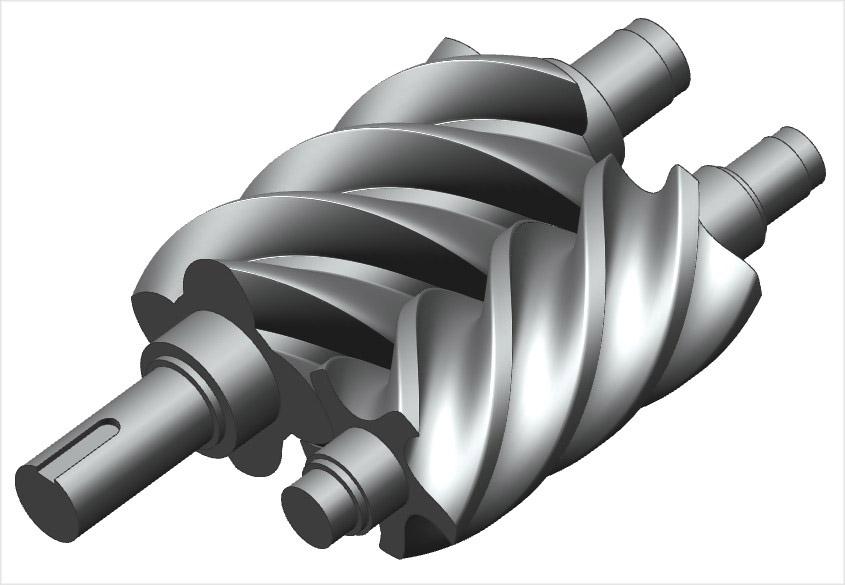

Kompresor se koristi za kompresiju zraka, jednostepeni, ubrizgava ulje i pokreće ga motor, što uključuje zračni blok, motor, separator ulja/gasa, hladnjak ulja, hladnjak zraka, ventilator (samo za tip hlađen zrakom), hvatač vlage, električni upravljački ormar, plinovod, naftovod i vodovod (samo za tip hlađen vodom), regulacioni sistem. Unutar kućišta nalazi se par konjugiranih rotora. Muški rotor ima 4 zuba, ženski rotor ima 6 zuba. Ženski rotor prati muški rotor velikom brzinom. S manjim pomakom zuba između 2 rotora, zrak iz ulaznog filtera i podmazano ulje iz kućišta se postepeno komprimiraju pod visokim pritiskom. Kada je pomak zuba direktno prema izlaznom otvoru, mješavina komprimiranog zraka i ulja struji iz izlaznog otvora, a zatim ulazi u separator ulja/gasa kako bi se ulje odvojilo od zraka. Zatim zrak struji kroz ventil minimalnog pritiska, hladnjak zraka i hvatač vlage, te konačno u cjevovod za dovod zraka. Odvojeno ulje pada na dno separatora, zatim teče u hladnjak ulja, filter ulja i konačno u zračni blok za recikliranje kao rezultat diferencijalnog pritiska.

Princip rada

Vrući, vlažni i hladni zrak ulaze u prvi prethodno ohlađeni izmjenjivač topline (isparivač iz hladnog komprimiranog zraka za izmjenu topline) kako bi se smanjilo opterećenje isparivača, dok se komprimirani zrak koji se ispušta iz hladnog zagrijava, od zasićenja. Zatim ulazi u isparivač i dalje se hladi na 12 ℃ ispod, a ponovnim ulaskom u separator, voda se taloži u procesu hlađenja, što rezultira izolacijom vode iz uređaja za ispuštanje iz podsustava. Suhi hladni zrak se oslobađa iz izmjenjivača topline koji se emitira iz prethodnog izmjenjivača topline.

Princip rada

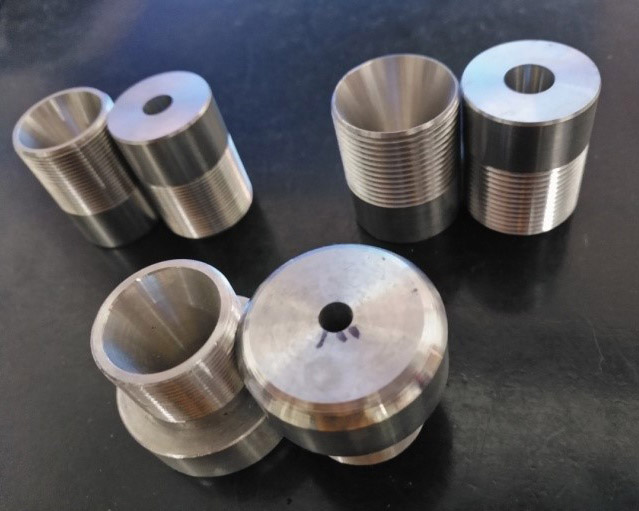

Rezervoar za skladištenje zraka (posuda pod pritiskom), također poznat kao rezervoar za komprimirani zrak, je posuda pod pritiskom koja se posebno koristi za skladištenje komprimiranog zraka. Uglavnom se koristi za skladištenje plinskog međuspremnika i igra ulogu stabilizacije pritiska u sistemu, kako bi se izbjeglo često punjenje i pražnjenje kompresora zraka i uklanjanje većine tekuće vode. Rezervoar za skladištenje plina se uglavnom sastoji od tijela cilindra, glave, prirubnice, mlaznica, zaptivnih elemenata i nosača te drugih dijelova i komponenti. Osim toga, opremljen je i sigurnosnim ventilom, manometrom, ispusnim ventilom i drugom dodatnom opremom za obavljanje različitih proizvodnih procesa.

Proizvod je pulverizator s fluidiziranim slojem i komprimiranim zrakom kao medijem za drobljenje. Tijelo mlina je podijeljeno u 3 dijela, i to područje drobljenja, područje prijenosa i područje sortiranja. Područje sortiranja je opremljeno kotačem za sortiranje, a brzina se može podešavati pretvaračem. Prostor za drobljenje sastoji se od mlaznice za drobljenje, dovodnog uređaja itd. Prstenasti disk za dovod zraka izvan spremnika za drobljenje povezan je s mlaznicom za drobljenje.

Mlazni mlin- pod djelovanjem centrifugalne sile klasifikacionog točka i centripetalne sile ventilatora, materijal se pretvara u fluidizirani sloj u unutrašnjosti mlaznog mlina, čime se dobija prah različite finoće.

PLC upravljački sistem- Sistem usvaja inteligentno upravljanje ekranom osjetljivim na dodir, jednostavno rukovanje i preciznu kontrolu. Ovaj sistem usvaja napredni PLC + način upravljanja ekranom osjetljivim na dodir, ekran osjetljiv na dodir je operativni terminal ovog sistema, stoga je vrlo važno precizno shvatiti sve funkcije tipki na ekranu osjetljivom na dodir kako bi se osigurao ispravan rad ovog sistema.

Gornji ulagač-Fleksibilno povezan sa sakupljačem prašine kako bi se izbjeglo curenje prašine, dostupan za kontinuirano punjenje.

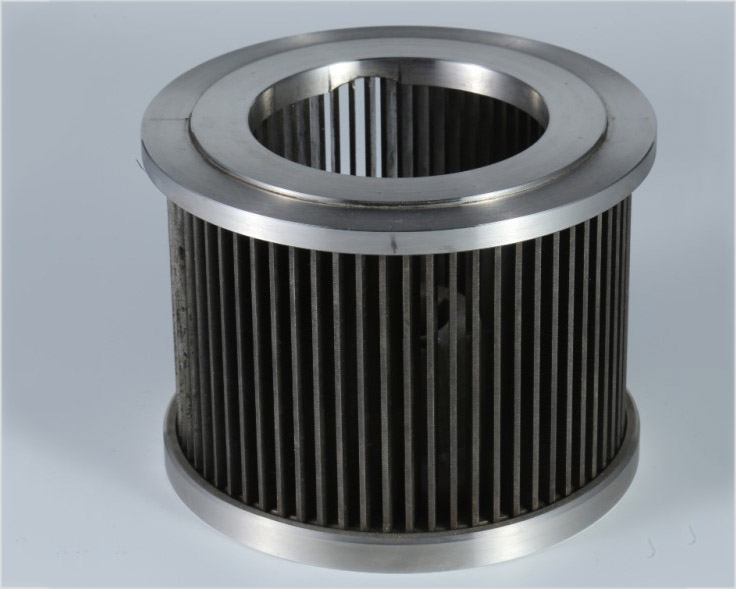

Ciklonski separator i sakupljač prašine–Sakupljanje proizvoda i prašine raspršuje smjer toka sirovine i sprječava nakupljanje materijala. Osigurati recikliranje prašine u procesu proizvodnje kako bi se ispunili zahtjevi zaštite okoliša u pogledu čiste proizvodnje i emisije ispušnih plinova.

Dvostruki mikser-ima dugu mješalicu i dizajn puža, koji sprečavaju da se potpuno miješani materijal slegne pod djelovanjem rotacije i okretaja.

Princip rada

Dvostruki pužni mikser integriše miješanje praha, granula i tečnosti. Rotaciju dvostrukog pužnog miksera obavlja se pomoću seta motora i cikloidnih reduktora. Asimetričnim miješanjem pomoću dva puža, raspon miješanja će se proširiti, a brzina miješanja će se ubrzati. Miješalicu pokreću dvije asimetrične spirale brze rotacije, formirajući dva nesimetrična spiralna stuba koji teku prema gore od zida cilindra. Rotirajuća ruka, pokretana spiralnom orbitom, ubacuje spiralni materijal različitih nivoa u klinove unutar omotača, dislokirajući dio materijala koji se promovira, a drugi dio materijala se baca pužnim vikom, kako bi se postigao puni krug u kojem se materijali stalno ažuriraju.

Horizontalni spiralni mikser s trakomPogodnije je praviti određene proizvode kojima je potrebno dodati adjuvanse ili druge hemikalije u gotovom proizvodu. A miješanje je mnogo bolje i preciznije nego kod dvopužnog miksera. Manja visina kućišta od dvopužnog miksera, jednostavan za instalaciju.

Princip rada:

Horizontalni dvostruki trakasti mikser sastoji se od horizontalnog rezervoara u obliku slova U, gornjeg poklopca sa (ili bez) otvora, jedne osovine opremljene dvoslojnom trakastom miješalicom, prijenosne jedinice, potpornog okvira, zaptivnog elementa, strukture za pražnjenje i tako dalje. Lopatice trake su uvijek dvoslojne. Vanjski sloj trake omogućava spajanje materijala od dva kraja do centra, a unutarnji sloj trake omogućava širenje materijala od centra do dva kraja. Materijali formiraju vrtlog tokom ponovljenog kretanja i postiže se homogeno miješanje.

Ventilator propuha- Centrifugalnom silom ventilatora stavite cijeli WP sistem pod negativni pritisak, čime se materijal drobi i ispuštaju izduvni gasovi iz sistema za mljevenje.

Prečišćivač vode- Prah veličine manje od 0,5 μm ulazi u vodeni scrubber i apsorbira ga sloj vodenog filma, odbacujući ga zajedno s donjim konusom vodenog toka. Kako bi se izbjeglo zagađenje okoline prašinom.

Plin koji sadrži prašinu uvodi se duž tangencijalnog smjera iz donjeg dijela cilindra i rotira prema gore. Čestice prašine se odvajaju centrifugalnom silom i bacaju na unutrašnji zid cilindra. Apsorbuje ih sloj vodenog filma koji teče u unutrašnjem zidu cilindra i ispušta se kroz izlaz za prašinu zajedno s donjim konusom protoka vode. Vodeni film se formira pomoću nekoliko mlaznica postavljenih na gornjem dijelu cilindra koje prskaju vodu tangencijalno na zid uređaja. Na taj način, unutrašnji zid cilindra je uvijek prekriven vrlo tankim vodenim filmom koji se rotira prema dolje kako bi se postigao cilj poboljšanja efekta uklanjanja prašine.